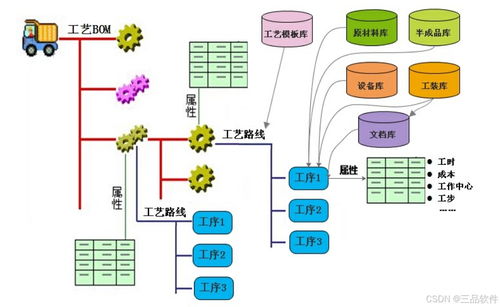

在產(chǎn)品生命周期管理(PLM)領(lǐng)域,許多制造企業(yè)曾面臨工藝管理混亂、信息系統(tǒng)運(yùn)維效率低下的困境。三品PLM系統(tǒng)通過(guò)整合產(chǎn)品設(shè)計(jì)、工藝規(guī)劃和生產(chǎn)數(shù)據(jù),實(shí)現(xiàn)了從無(wú)序到有序的轉(zhuǎn)變。

三品PLM系統(tǒng)優(yōu)化了工藝管理流程。傳統(tǒng)模式下,工藝文件分散存儲(chǔ),版本控制困難,導(dǎo)致生產(chǎn)錯(cuò)誤頻發(fā)。該系統(tǒng)通過(guò)集中式數(shù)據(jù)管理,將工藝卡片、BOM清單和生產(chǎn)指導(dǎo)書(shū)統(tǒng)一平臺(tái)化,支持實(shí)時(shí)協(xié)作與審批。例如,某機(jī)械制造企業(yè)引入三品PLM后,工藝變更周期從平均7天縮短至1天,錯(cuò)誤率下降60%。

系統(tǒng)強(qiáng)化了信息系統(tǒng)運(yùn)行維護(hù)服務(wù)。通過(guò)模塊化監(jiān)控和預(yù)警機(jī)制,運(yùn)維團(tuán)隊(duì)可動(dòng)態(tài)跟蹤系統(tǒng)性能,自動(dòng)識(shí)別硬件故障或數(shù)據(jù)異常。結(jié)合定期備份與災(zāi)備方案,系統(tǒng)可用性提升至99.5%,大幅減少非計(jì)劃停機(jī)時(shí)間。

三品PLM的集成能力進(jìn)一步推動(dòng)有序化。與ERP、MES等系統(tǒng)無(wú)縫對(duì)接,消除了信息孤島,使工藝數(shù)據(jù)貫穿設(shè)計(jì)、生產(chǎn)與售后全周期。客戶反饋顯示,運(yùn)維成本降低30%,同時(shí)工藝標(biāo)準(zhǔn)化水平顯著提高。

三品PLM系統(tǒng)以數(shù)據(jù)驅(qū)動(dòng)為核心,將混亂的工藝管理與運(yùn)維服務(wù)重構(gòu)為高效、透明的體系,為企業(yè)數(shù)字化轉(zhuǎn)型升級(jí)奠定了堅(jiān)實(shí)基礎(chǔ)。